歡迎來到無錫金電電子設備有限公司企業官網!

請輸入網站標題

高頻機模具打火什么原因,怎么處理

高頻機模具我們在使用過程中遇到打火需要及時處理并表面清潔干凈,遇到這類問題我們要找找原因,比如模具水平怎么樣,材料表面干凈程度,電流是否過大等因素都會引起打火.詳細可咨詢無錫金電廠家.

2025-09-03 10:06:16無錫金電電子設備有限公司

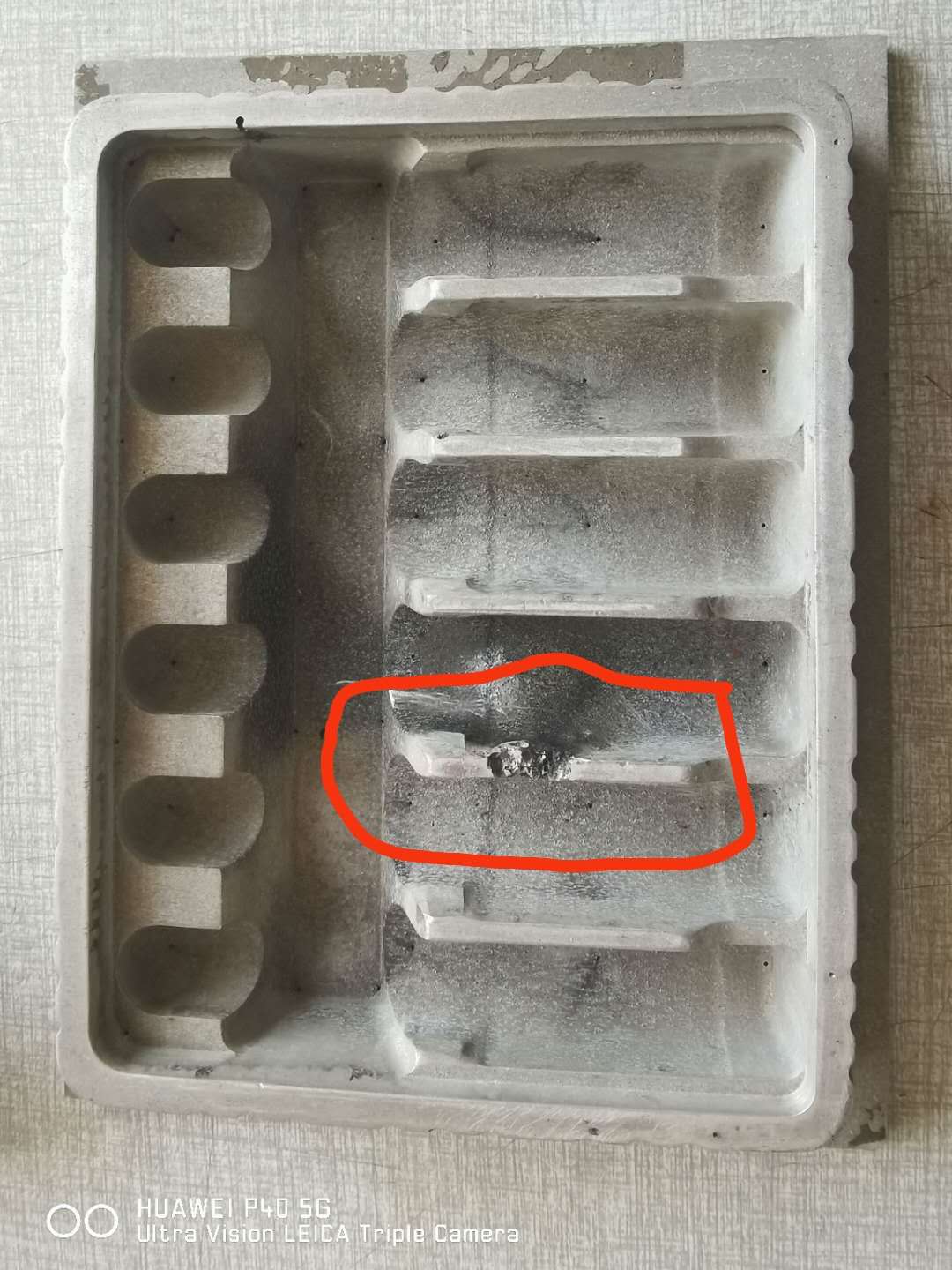

經常操作高頻機的用戶,對于高頻模具打火應該是非常熟悉,因為接下來的操作你也不知道哪一下突然打火,導致焊接產品材料損壞,嚴重一些導致模具損壞,對于操作機器來講是一件非常頭疼的事情,都想了解是什么原因導致打火,又該如何處理問題。

無錫金電高頻機廠家黃工經過20年經驗總結以下幾點容易出現打火的原因,及時處理并調整方法。

原因一:模具帶刀口

有些高頻模具是帶刀口,發現帶刀口的模具打火幾率會比不帶刀口的模具高很多,出現這種情況要考慮模具刀口的高度,可以采用砂紙或銼刀處理,正常情況下我們預留的刀口高度是兩層膜片厚度的60%。

原因二:模具水平弱

當我們在使用高頻模具焊接產品之前先把模具水平調節好,可以采用A4紙在模具四個角做抽拉實現,如果發現某個角抽拉松,及時調試平衡把手。

原因三:材料不純或者表面有灰塵

市場價格很亂導致產品質量層次不齊,PVC或TPU純度越高打火幾率越少,反之雜質越多打火越嚴重;還有我們在焊接時材料表面要清潔干凈才不易打火.

原因四:高頻電流過大

當模具在使用過程中調節電流過大就容易發生高頻打火,調節方法:電流大時間短,電流小時間長。

遇到高頻模具打火后我們該怎么處理,正常情況下打火后絕緣膜和產品有損壞,我們更換新的絕緣膜,如果模具有損壞及時處理或換新模具,如果只是表面燒黑可以用清洗劑清洗干凈后再使用。

相關新聞

選擇區號

?

?

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~